中国勘察设计协会主管主办

中国勘察设计协会主管主办

长沙机场改扩建工程综合交通枢纽工程项目采用数智建造理念,以打造创新生产新标杆为目标,将数字化技术融入项目建设全过程;通过BIM技术与施工管理相结合,在进度控制、方案比选等方面取得了显著成果;使用4D进度模拟提高了施工效率和准确性;通过仿真模拟和有限元分析,对深基坑工程进行安全性评估;采用了AR、VR等技术提高施工指导精准度和效率,并利用智慧工地平台实现了领料流程的数字化和高效化……项目的顺利实施,将为工程建设行业数字化转型提供有益参考和借鉴。

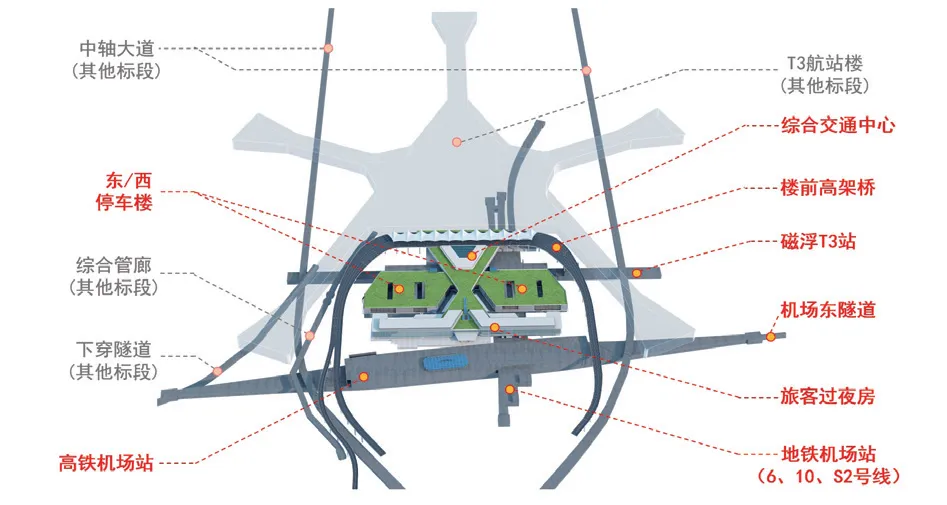

长沙机场GTC项目效果图

项目概况

长沙机场改扩建工程综合交通枢纽工程项目位于长沙市黄花镇,总建筑面积为49.54万平方米,由9个单体构成,采用空间立体式布局,由中国建筑第五工程局有限公司(以下简称“中建五局”)牵头,联合中铁建工、湖南六建共同实施。项目建成后将集成4种地面交通、4种轨道交通于一体,成为国内步行距离最短、换乘效率最高的机场立体枢纽之一,已被交通部列为加快建设交通强国“十四五”重点项目,也成功立项住房城乡建设部科技示范项目。自开工以来,该项目始终坚持绿色化、数智化建造,受到业界广泛关注,被媒体誉为“换乘之王”,先后接待各级观摩100余次,累计接待12000多人次,并在“数字住建”调研中得到了住房城乡建设部领导的肯定。

该工程具有以下重难点:一是项目基坑群体量大,由多个深浅不一、形状各异、支护方式不同的基坑互相贯通融合而成,快速实施的过程中保证基坑稳定、安全是重点;二是项目内外部结构立体交叉重叠,上下部结构之间互相影响制约,科学、有序地施工组织是重点;三是施工场地面积大、结构多,与外部标段混杂一体,接口多,过程的施工管控是难点。

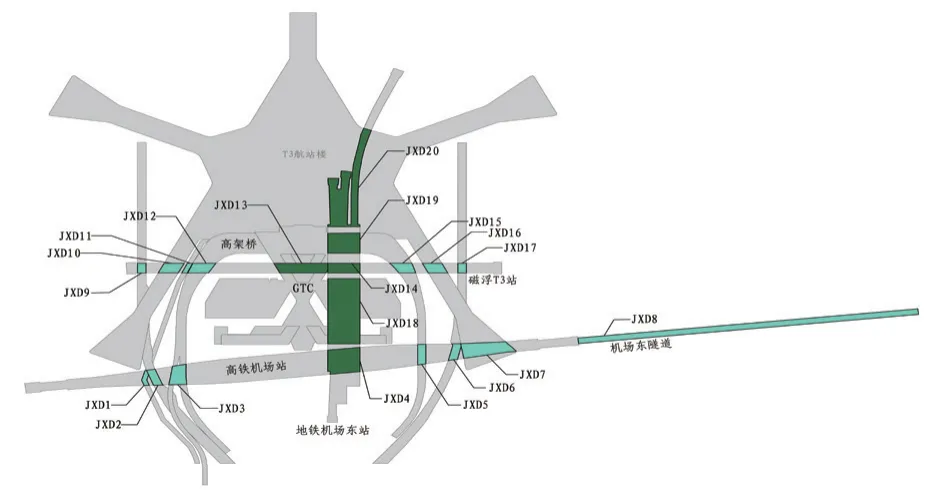

项目单体工程划分示意图

项目主体结构交叉区示意图

数智化策划概述

该综合交通枢纽工程项目采用数智建造理念,以打造创新生产新标杆为目标,将数字化技术融入项目建设全过程。项目进场之初,就全面应用中建五局智慧工地综合管理系统进行数字化管理,实现项目员工、客户及供方的线上协同办公和可视化远程管控。

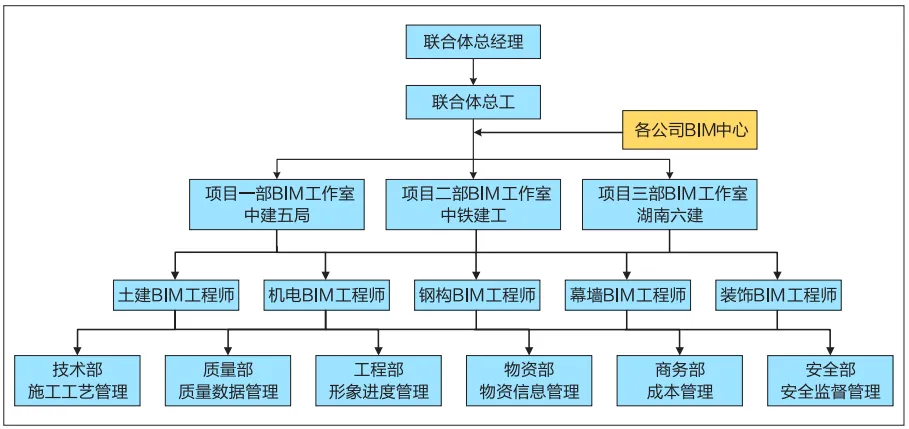

项目部采用联合体管理模式,联合体设立BIM中心,各项目分部设立BIM工作室,组建20余人的BIM团队,以分工管理、分级协作的模式开展项目的BIM工作,集中解决四类五轨复杂交通枢纽中心项目的建造难题,为方案设计、施工推演及工期节约等方面提供有效保障。

BIM 组织架构

BIM数字化应用

协同建模

通过中建五局自主研发的“中建元协同”平台,实现各专业协同建模、线上提资,从而及时发现并解决各专业间的碰撞问题,极大地提升了各专业间的协同效率,使建模效率提高了近60%。同时,运用中建五局自主研发的BIMBase轻量化平台对模型进行轻量化处理,有效地解决了BIM设计和管理过程中的“应用门槛高”与“数据流转难”的问题,实现了网页端、移动端、客户端三端的5秒快速查看。

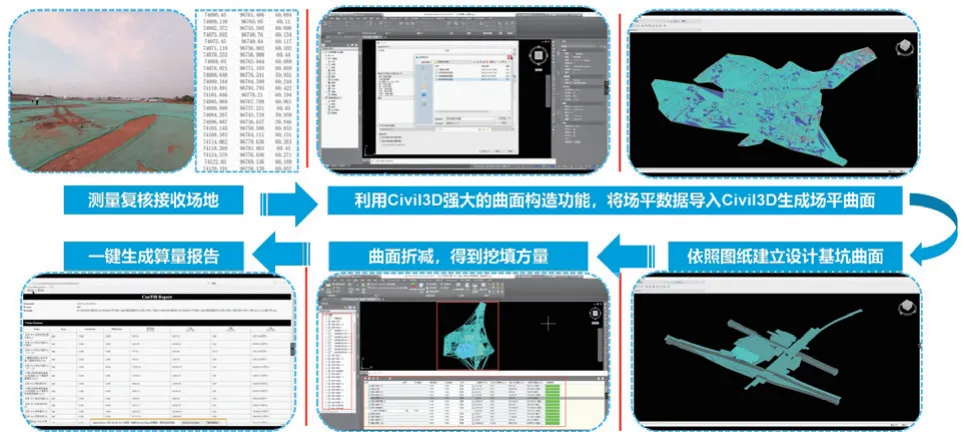

土石方算量

机场项目因场地独特,只有现场测量工程师能逐点测设;深基坑群结构复杂,含30余个坑中坑,标高差异大,传统方法计算土方量工作量大且有误。为了解决此问题,项目导入地形图和地质勘探数据至Civil3D算量软件。软件自动生成地表模型,根据边界、模型和设计标高精确算量,生成报告。目前,该项目用此软件大幅提高效率并确保精确性,还具有可视化、方案优化等优势。此方法对类似工程具有参考价值。

土石方算量

施工动画模拟

依据施工工艺和计划,将施工流程分为不同的工序和阶段。通过建模软件,确定各步骤的时间顺序和持续时间。将施工时序关系融入建筑模型,利用BIM软件生成动画模拟,直观展示施工过程。此外,进行冲突检测和优化,识别并解决设计与施工中的问题,改进工艺,调整顺序和资源配置,以提高效率和降低冲突。向监理、设计和业主等展示模拟成果,帮助他们更好地了解项目预期。在施工前评估各种工艺方案和顺序,寻找最佳解决方案,以提高效率和保证质量。

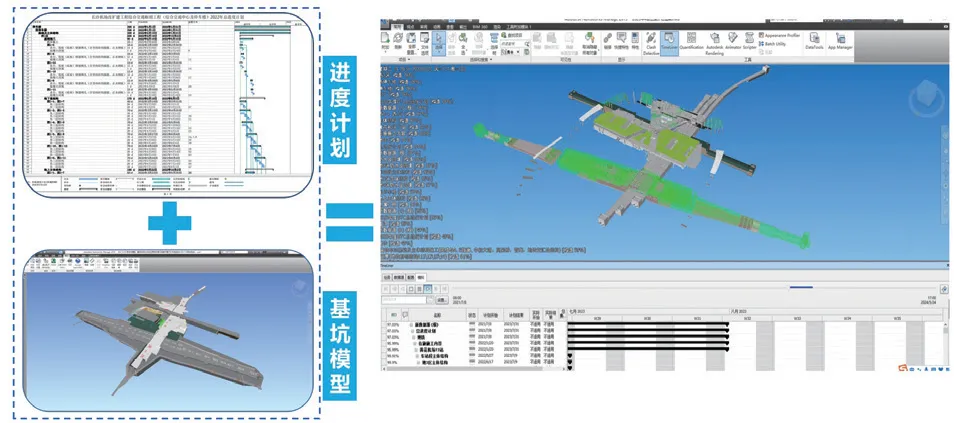

4D进度模拟

在收集建模数据、施工计划和工期时间表后,使用BIM软件建立建筑模型和时间轴。将施工计划和工期与模型关联,细分进度计划,并关联至模型中的构件。生成WBS码,并在Revit模型中添加项目参数。将进度计划导入Navisworks,应用附着规则,实现4D进度模拟。结合BIM模型进行4D模拟有助于项目内控进度、优化施工和资源协调,提高效率。可视化展示给团队和相关方,有助于理解预期进度。

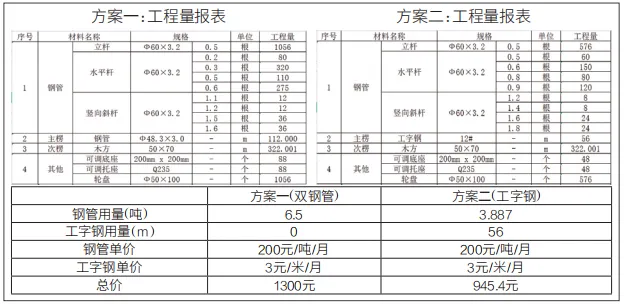

地铁高支模体系方案比选报表

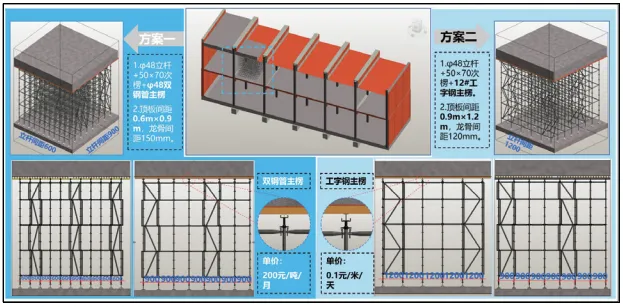

方案比选

在地铁标准段主体结构的高大支模方案设计中,项目团队提出了两种方案:据接入云筑智联管理平台,方便在电脑、网页和手机上实时查看。此外,数据自动采集与分析、预设阈值实现自动报警等功能,大幅提高了生产安全检查的效率和准确性,为项目的危大工程施工提供了有效的安全保障。

方案一:采用Φ48立杆+50×70次楞+Φ48双钢管主楞,顶板间距0.6米×0.9米,龙骨间距150毫米。

方案二:采用Φ48立杆+50×70次楞+12#工字钢主楞,顶板间距0.9米×1.2米,龙骨间距120毫米。

在BIM软件Revit中,项目团队建立了两种支模体系模型,并利用软件自带的工程量统计功能,自动导出两种不同方案的工程量报表。

通过比较分析,确定最优方案:高大模板的主楞采用12#双钢管,对比方案一每个支模单元(54.7平方米)可节约354.6元,地铁高支模区域约3.86万平方米,整体可节约25万元经济成本。

地铁高支撑方案比选

地铁高支模体系方案比选报表

1倍深基坑范围内三维数值安全性分析

西停车楼位于磁浮一倍基坑内,按照图纸要求,磁浮主体结构和围护结构完成后,再进行西停车楼底板、主体施工。项目开展了深基坑的仿真模拟,使用迈达斯软件建立磁浮与西停车楼基坑模型,进行三维有限元安全性分析。分析结果显示可行,经过专家论证,西停车楼具备提前插入施工的条件。因此,该处提前插入施工90天。

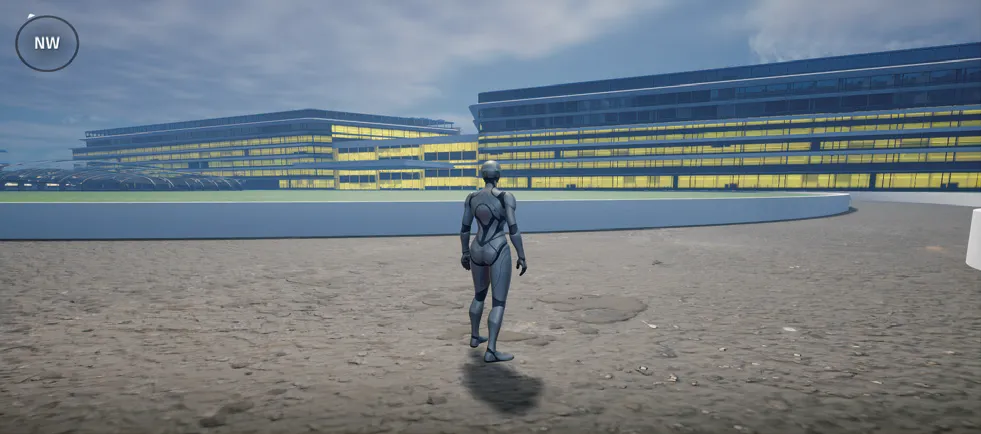

BIM+AR、VR技术应用

通过AR、VR技术、物联网大数据及智能设备等新兴信息技术和手段,虚拟化现场施工。相关项目信息以虚拟3D+裸眼3D的形式出现,包括各构建的具体信息、距梁、距柱、距离顶板的距离等,并可进行测量,辅助指导现场施工,为施工提供了很大便利。

BIM+AR、VR技术应用

智慧工地

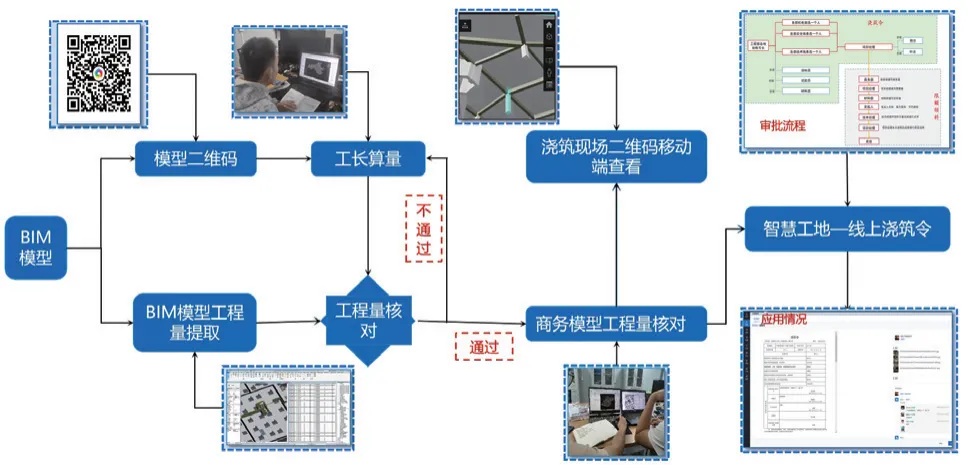

线上限额领料

建立高精度的BIM模型后,在模型上快速导出分项分部工程量,与工程算量进行比对,通过后可在指挥管理平台线上限额领料,准确把控现场浇筑用量,合理安排浇筑计划。同时,整个流程涵盖了从申请领料到审批和实际操作的全过程,实现了领料流程的数字化、透明化和高效化,提高了现场施工的管理效率、降低人为错误和遗漏,并对材料的使用情况进行实时监控。

线上限额领料流程

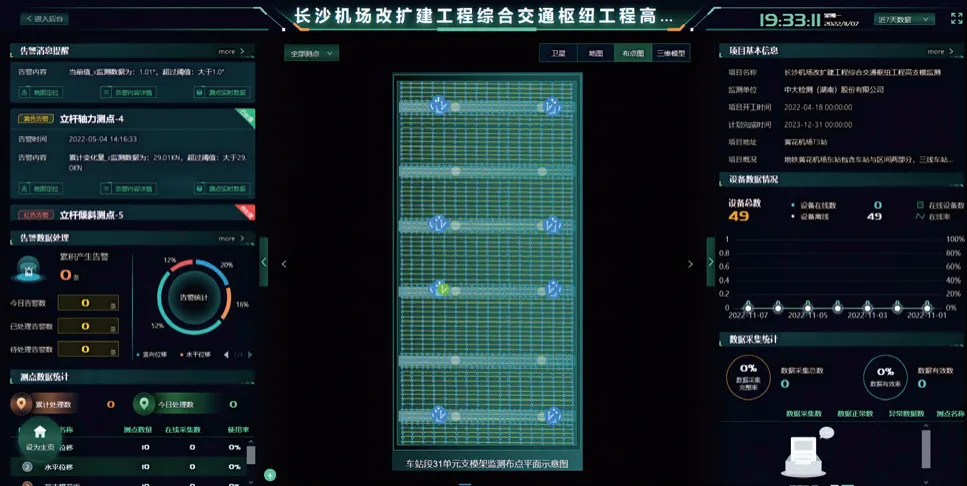

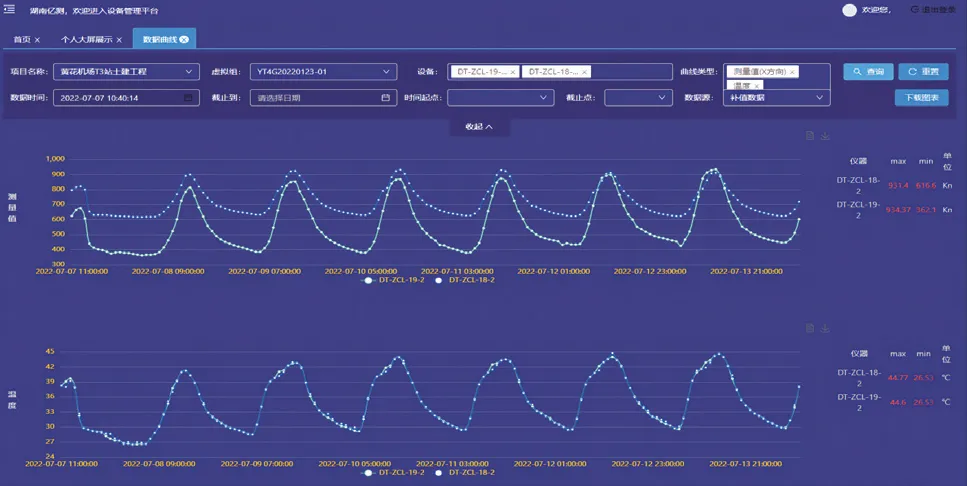

自动监测

针对地铁、磁浮、高铁站房重型结构施工和复杂基坑实时监控的问题,该项目采用了自动化和高智能的监测系统。这些系统能够实时监测施工中的各项数据,并将数据接入云筑智联管理平台,方便在电脑、网页和手机上实时查看。此外,数据自动采集与分析、预设阈值实现自动报警等功能,大幅提高了生产安全检查的效率和准确性,为项目的危大工程施工提供了有效的安全保障。

高支模监测系统

深基坑监测系统

AI自动识别

针对现场作业区域大、环境复杂、巡检耗时长、监控数据维度有限、人工识别困难等问题,该项目利用摄像头资源,结合Al智能边缘盒子和算法,实现视频中人体异常行为和目标物品的有效检测,并发出警报。实时喊话警告功能使监控从被动变主动,实现事前预警、事中常态检测和事后规范管理,为安全管理提供了有力支持。

AI自动识别

总结

该项目通过BIM技术与施工管理结合,在进度控制、方案比选、成本节约和安全性分析方面取得了显著成果。使用4D进度模拟提高了施工效率和准确性。利用BIM技术对不同方案进行模拟和对比,确定了最优方案,并节约了成本。通过仿真模拟和有限元分析,对深基坑工程进行了安全性评估。此外,还采用了AR、VR等技术提高施工指导精准度和效率,并利用智慧工地平台实现了领料流程的数字化和高效化。这些技术手段为我国建筑行业的数字化应用提供了有益的参考和借鉴。