中国勘察设计协会主管主办

中国勘察设计协会主管主办

2021年12月17日,中国首艘大型邮轮在中国船舶集团旗下上海外高桥造船有限公司(以下简称“外高桥造船”)顺利实现整船起浮,正式转入内装和系统完工调试阶段。截至今年5月底,首制大型邮轮H1508项目建造进度超60%,邮轮二号船项目各项工作也全面铺开,详细设计、采购恢复推进,生产设计按计划启动。

大型邮轮被誉为造船行业“皇冠上的明珠”,是中国目前唯一没有攻克的高技术、高附加值船舶产品,全船零部件达到2500万个数量级,总电缆布置长度达4200公里,面对如此庞大复杂的巨系统工程,若利用传统手段开展设计已显得力不从心且效率低下,那么外高桥造船是如何颠覆传统做法,及时、准确、顺利完成邮轮项目设计任务?又是如何通过设计模式转变带动企业数字化转型?一切都需从当前时代变革说起。

数字化转型

关乎企业生存和长远发展的“必修课”

当下,数字化转型已经成为时代热词,对制造型企业而言,数字化转型已不是“选择题”,而是关乎生存和长远发展的“必修课”。而对于造船企业来讲,随着所承建的船舶产品技术难度越来越高、零件量级越来越大,传统的船舶设计建造和生产组织模式在快速响应市场变化、压缩设计建造周期、提高设计建造质量、实现内部自我增效等方面越发吃力,由于船舶设计在船舶整个产品生命周期中起到关键决定性作用,是整个数据链的源头,是实现数字化转型、智能制造的基础,因此加快推进研究基于模型的船舶三维数字化设计研究及应用,已成为业内主流船企共识和必争之地。

何为三维数字化设计?

当前,船舶设计模式是:(1)开发或基本设计时用Auto CAD软件绘制二维图(例如总布置图、典型剖面图等)、用NAPA等软件建立三维模型进行总体性能计算等,船级社软件进行结构有限元分析等,形成图纸送审船级社;(2)生产设计阶段,以送审图纸为设计输入进行三维建模,生成用于生产的图纸及零件信息。在不同的设计阶段,由于软件之间兼容性不够,二维软件、三维软件、CAE软件、船舶性能软件等软件之间无法实现高效的数据转化,模型需要重建,数据源不统一,设计模型不能共用、复用;图纸与模型交替表达,图纸处理重复工作量大;各阶段之间存在严格的分割。既耗费了大量人力投入,影响设计效率,也势必降低设计质量。而船舶三维数字化设计通俗地讲,就是以3D模型为主、2D图纸为辅,船舶各专业使用统一的三维设计软件平台生成统一模型,作为整个设计周期的单一数据源,实现模型数据的共用与复用。重构船舶设计新模式,能很好解决以上问题。

具有外高桥造船鲜明特色的

数字化设计之路

作为中国首艘大型邮轮的主体设计建造单位,面对数字化浪潮的袭来,外高桥造船人未雨绸缪、开拓创新、锐意进取,走出了一条具有外高桥造船鲜明特色的数字化设计之路。为了实现中国人的邮轮梦,外高桥造船在中国船舶集团的领导下,从2016年着手开展大型邮轮技术消化吸收和数字化设计环境,即“三维一体化”设计软件应用的探索、研究及实践,通过充分的论证、调研,2018年6月,顺利引进海克斯康PPM Intergraph Smart 3D软件系统,并成功应用于中国首艘邮轮的全专业的生产设计过程中。

Smart 3D软件系统拥有较好的软件开放性,能够开展二次开发、与各种应用系统的软件(例如CAE数字仿真软件)进行数据集成,提高设计效率;同时具有强大的数据处理能力及智能设计功能,减少设计错误;更重要的是,Smart 3D软件系统可以实现贯穿产品全生命周期的单一数据源,从一开始就可以真正实现三维数字化设计和多方协同,即便邮轮工程物量巨大,也能够成功实现三维模型数据从设计向建造的及时无缝传递。

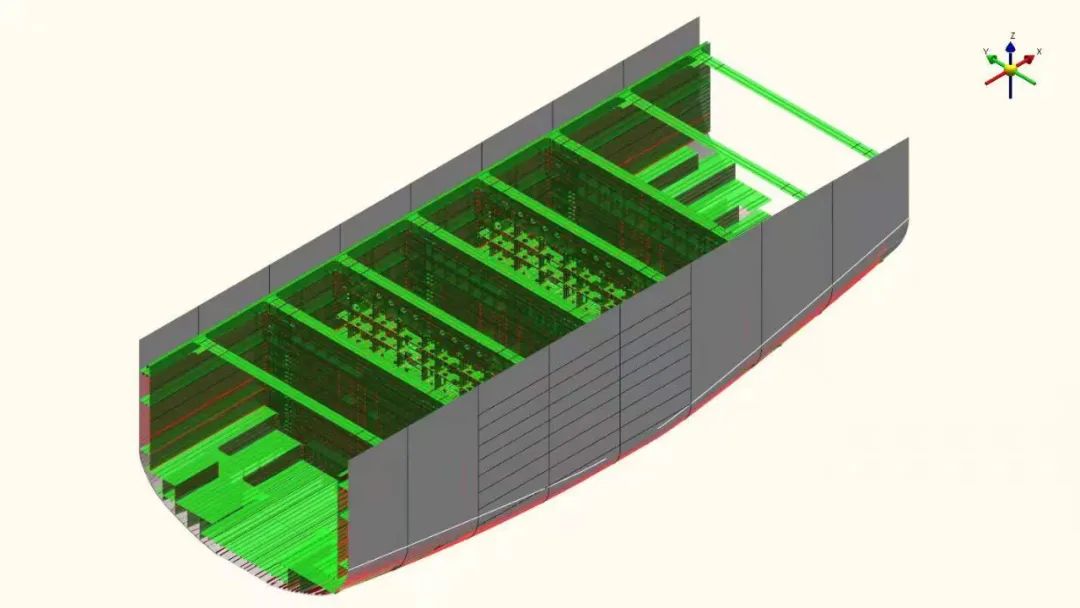

2021年12月17日,中国首制大型邮轮在外高桥造船实现了整船起浮的里程碑节点,表明Smart 3D软件系统顺利完成了中国首制大型邮轮项目的设计任务,形成了全专业完整建模、超大图纸量、超大数据量的“三维一体化”设计平台。整船全系统的3D模型数据量高达到1000G,工程体量、设计信息完整性全球领先。

Smart 3D软件系统在邮轮设计上的应用,不仅重塑了外高桥造船设计业务流程、形成了全专业一体化设计格局,而且由于统一了数据源,改变了以往在设计活动中的各设计软件“单兵作战”的不利局面,能够解决以往设计软件无法解决的托盘管理、智能化材料控制管理、重量重心等数据信息精准、高效和完整抽取的目标,真正实现了“模型下现场”,在网页端和移动端可以直接查看每个分段总段的三维安装模型,直观了解管系、舾装建和设备的排布方式和施工工艺,设计、建造质量和效率均得到了极大提高。

重塑现代造船设计模式

助力企业数字化转型

鉴于Smart 3D软件系统在船舶设计领域的强大适用性,外高桥造船组建专职技术团队,以鹰图Smart 3D软件设计平台,在民船领域规划一体化三维数字设计目标、关键技术、技术路线等,分阶段开展重构船舶全设计周期的一体化三维数字设计(IDUD)流程及模式研究。目标是实现民船全设计周期(基本设计、详细设计、生产设计及工艺设计)的单一数据源,模型共用、复用;各设计阶段、设计与计算、专业之间的一体化及协同、并行设计;缩短设计周期、提高设计水平,重塑现代造船设计模式,助力企业数字化转型。

团队依托一艘30万吨VLCC和一艘11.4万吨阿芙拉油轮,利用Smart 3D软件系统建立了全船船体结构的三维模型,开展了关键技术攻关及验证工作,目前已基本走通结构一体化三维数字设计流程,实现了基于Smart 3D模型的有限元模型高效生成、大板架建模策略、分段切分等关键技术,形成了基于Smart 3D模型详细设计与生产设计之间的模型数据流动,具备了CAD及CAE软件二次开发能力,取得较为丰硕的阶段研究成果,并在公司承接的7000TEU集装箱船上得到部分应用。举例说明,船体结构的有限元计算分析是校验船体结构强度必不可少的一步,以往在船舶设计中,有限元分析这一步在详细设计阶段需要利用专业软件单独建模计算分析,耗时又费力,而通过利用Smart 3D模型,可以一边开展三维设计建模,一边同步进行有限元分析计算,实现了结构CAE与CAD之间一体,并在此基础上开发CAE分析流程自动化程序,在设计早期阶段即可修改完善设计模型,譬如现在2~3天内可以实现由Smart 3D模型生成三舱段有限元模型,而以往这需要2~3周时间才可以完成,大大提高了建模速度和效率。