中国勘察设计协会主管主办

中国勘察设计协会主管主办

核心看点

中国一汽红旗新能源汽车数字化标杆工厂项目,基于协同设计平台实现多专业三维正向协同设计,广泛应用倾斜摄影、产线快速设计、三维快速布局、关键工位仿真、物流仿真、流体力学仿真、静力学仿真、多体动力学仿真、虚拟调试、排烟分析、消防疏散分析、灯光模拟等数字化技术,验证工艺方案,优化生产线配置和布局,大大减少了错、漏、碰等问题,现场调试时间缩短50%以上,从而保障了新能源汽车工厂按期高质量交付及投产。

项目介绍

机械工业第九设计研究院股份有限公司(以下简称“九院”)始建于1958年,是我国最早从事全国汽车行业规划、工厂设计和建设的甲级设计研究院,为国家级工业设计中心、国家级高新技术企业、全国工程勘察设计百强单位。

在“中国制造2025”等宏观政策指引下,九院提出了“数字九院”的企业愿景,并加大了在数字化方面的资源投入,成立了数字化部牵头公司整体数字化工作。将数字化应用行业领先作为公司总体目标,打造数字化产品及管理平台,普及数字化技术全过程、全领域应用,实施数字化高效运营管理,实现数字赋能、数据增值,推动公司数字化转型,引领各工程院的数字化技术应用。

中国一汽红旗新能源汽车工厂鸟瞰图

中国一汽红旗新能源汽车工厂项目位于长春汽车产业技术开发区,占地面积75.5万m2、建筑面积43.5万m2。项目包含冲焊联合厂房、涂装车间、总装车间、电池电驱车间、污水处理站、联合动力站房、物流配送中心等。项目总投资80亿元人民币,由政府协调相关企业出资建设,开创并探索了政企合作的新模式,是实现中国一汽红旗发展战略布局的重点工程,也是助力长春市区域经济发展的重要项目。

中国一汽红旗新能源汽车工厂倾斜摄影图

该项目是汽车工厂类建设项目车间最全、生产工艺配套最全的一个整车厂项目,质量要求高、建设周期紧,在红旗基地建设历史上绝无仅有,是实现中国一汽红旗发展战略布局的重要一步。九院承接该项目总承包工作,广泛应用数字化技术,倾力打造中国一汽红旗新能源汽车数字化标杆工厂。

项目策划阶段

因该项目场地面积大且原始地貌情况复杂,总图设计人员亲临现场踏勘存在诸多不便。为了解决这些问题,设计人员利用倾斜摄影技术,从五个不同的视角同步采集影像,获取高精度的地理信息,并直接生成三维模型。设计人员在室内即可全方位了解现场自然地理情况,并分析交通、气象、水纹、地址等因素对项目可能产生的影响,节省设计人员的宝贵时间,有效提高工作效率。

全专业的三维协同设计

总图方案在内部各交流过程中均使用三维展示;体量模使建筑物能够快速反应空间关系。利用Revit漫游功能对厂区主要道路宽度、绿化带宽度、建筑物防火间距和通廊底部距地面高度,进行直观视觉排查,使设计交流无障碍化,有效提高了方案阶段的设计质量。

项目设计阶段

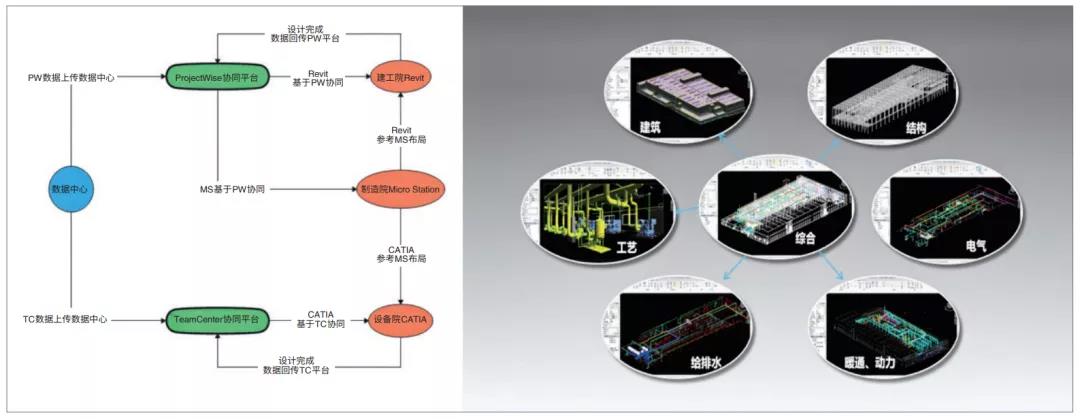

通过协同平台提供了一个流程化、标准化的全过程(全生命周期)管理系统,确保项目团队、信息按照工作流程一体化协同工作,为工程项目内容管理提供了一个集成的协同环境,可以精确有效地管理各种文件内容并通过良好的安全访问机制,使项目各参与方在一个统一的平台上协同工作。

在项目初期,运用九院开发的MS快速布局工具,对工厂进行整体的三维占位方案布局。在详细设计阶段,基于TC与PW协同平台,参考MS占位模型进行详细设计,设计完成的详细模型自动替换占位模型,实现多专业跨设计平台的三维模型相互连接,实时更新修改信息。各专业设计师以链接的形式导入各专业图纸,进行协同设计,有效减少了设计过程中的干涉碰撞。三维图纸具有修改便捷、信息传递快等优点,可有效指导现场施工。

设备工程院采用Teamcenter作为协同设计平台,基于CATIA三维设计软件进行标准产品的二次开发,适用于非标设备、机械化专业进行详细机械设计,在国内非标设计行业率先实现了三维设计技术的突破。

建工院与制造院采用ProjectWise作为协同设计平台,制造院基于Microstation,并结合二次开发的快速建模工具,进行产线三维布局,利用可视化的手段与业主进行深度交流,为项目顺利进行赢得了宝贵时间。

建工院基于Revit开发企业族库、标注库,在Revit中链接载入MS工艺布局三维图纸,图纸数据可实时更新,并将工艺数据作为参考,快速构建建筑物体量模型。体量模型用于方案推敲,并给总图专业提供方案布局的基础数据。设计完成的Revit施工图在经过细化后,图面完全符合审图要求。

仿真技术的应用

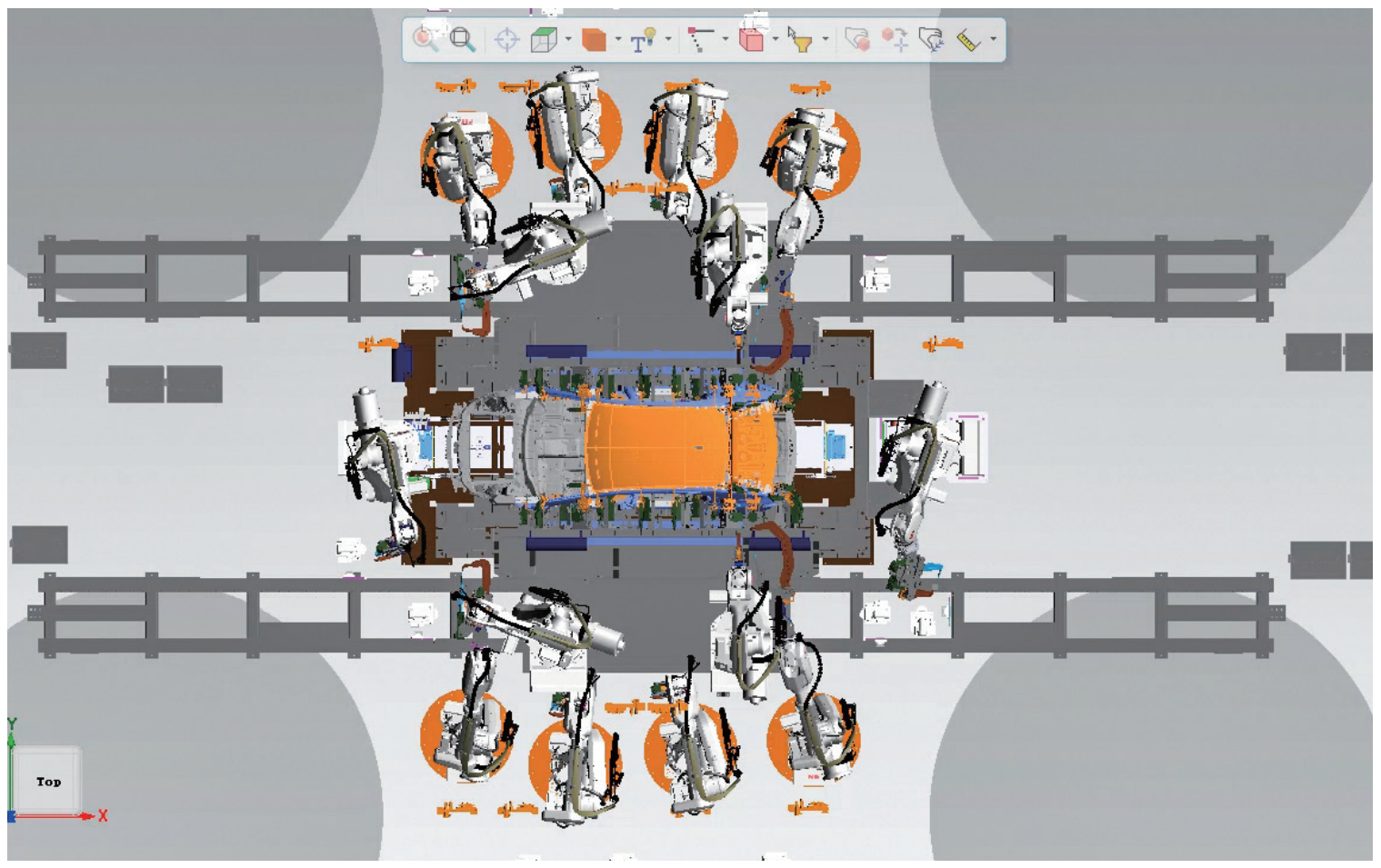

该项目采用西门子PD/PS数字化软件平台进行关键工位仿真,重点分析关键工位方案可行性,进行焊装BIW产品分析、焊点分配、设备配备、工位和生产线仿真工作。

红旗繁荣焊装主拼工位仿真

采用Plant Simulation物流仿真软件,采用二次开发的方式,对汽车生产线机械化输送系统进行三维模拟仿真,有效减少了设计中的干涉,大幅度提高了设计精度,设计制造成本降低约1%~2%,生产线安装周期缩短1.5~2个月。

在产品研发中,应用动力学、静力学、流体力学仿真分析,通过仿真结果验证方案,优化设计,降低成本。

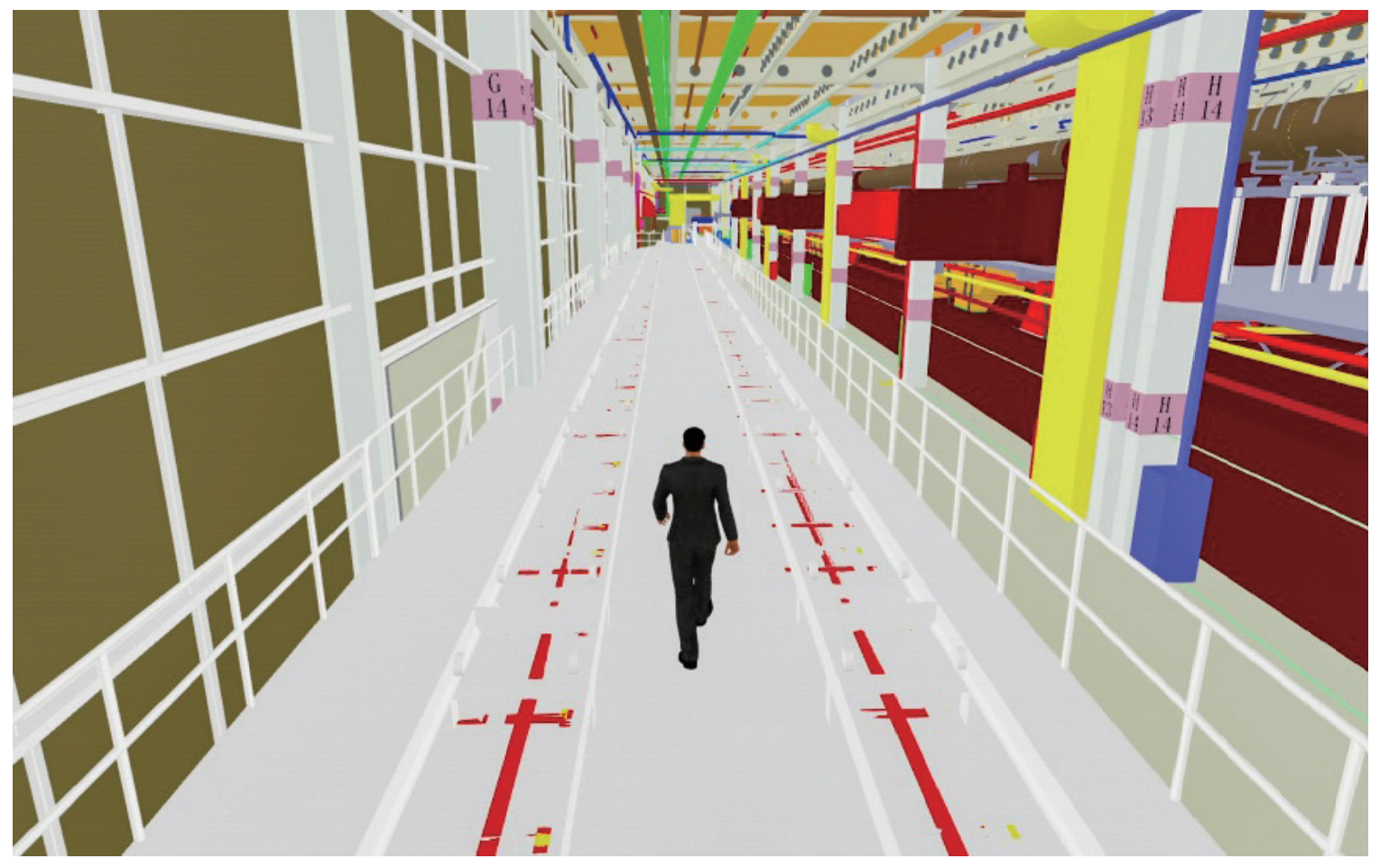

在施工前,采用虚拟安装技术,对设备安装方案进行验证并指导安装;采用虚拟调试技术进行PLC程序调试,验证程序的逻辑功能,大大缩短了现场调试时间。

结合VR虚拟现实系统,采用三维沉浸式体验和交互方式,对设计方案进行评审,增强了方案展示效果。

Fuzor快速VR展示方案

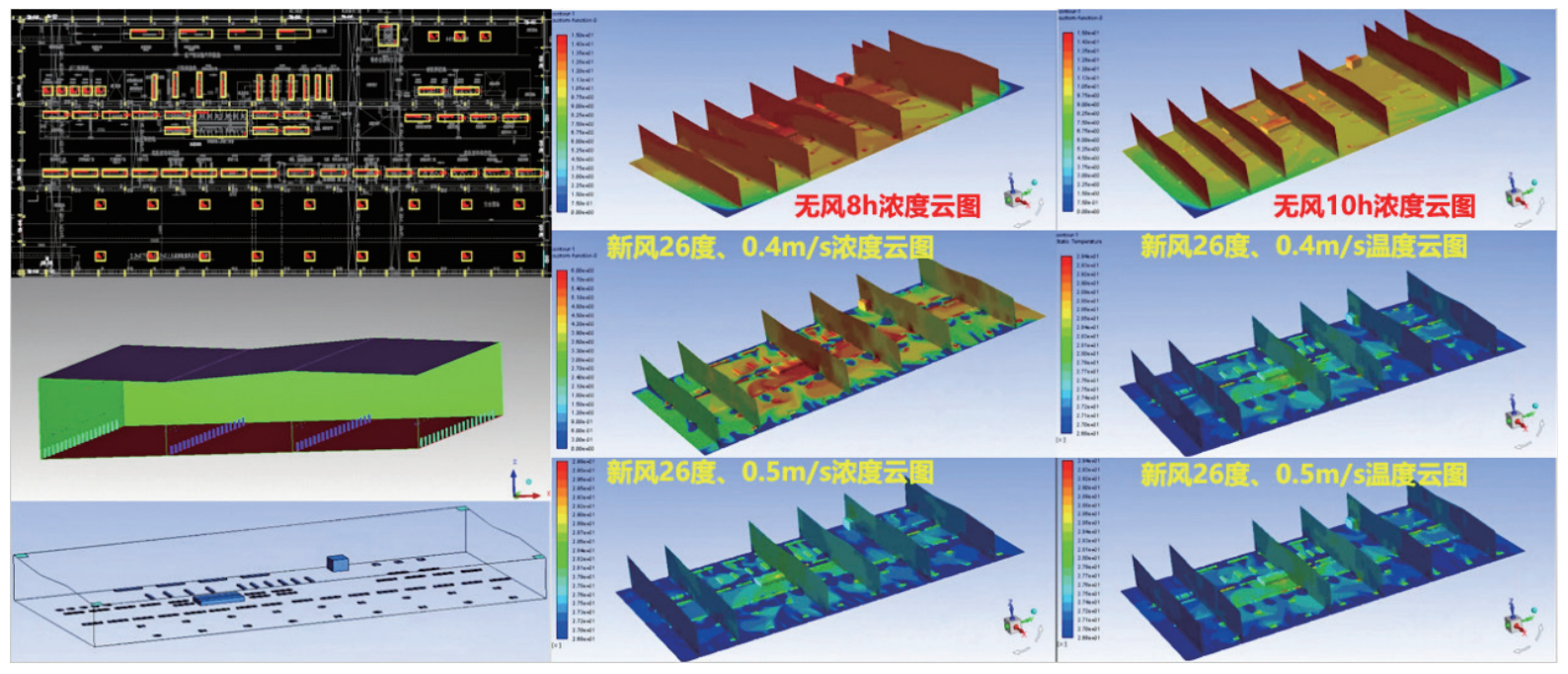

使用防排烟仿真分析技术,利用分析数据优化送风、排风风口布局,指导焊烟处理设备选型,降低焊烟危害。

车间防排烟仿真分析

通过设置地理位置、环境、能耗、建筑材料、构造类型等信息进行空间负荷计算,利用数据辅助设计人员进行设备选型。

利用Revit基于物理真实的渲染功能,对厂区道路路灯的排布设计方案进行渲染预览,并依据照明效果优化设计,杜绝照明死角,保证夜间人流、物流、设备检修工作安全进行。

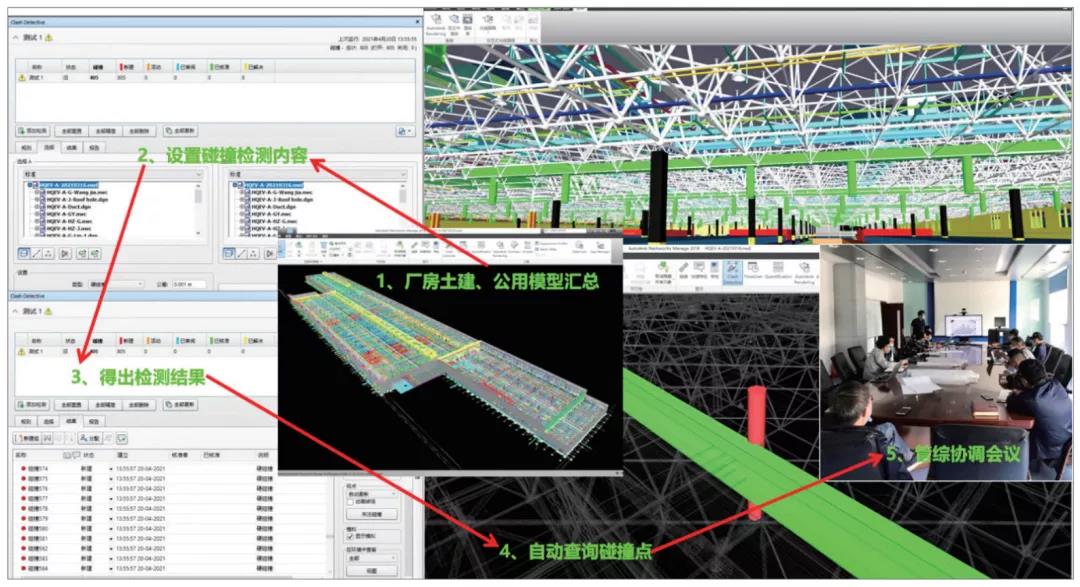

利用Navisworks碰撞检测功能,快速生成碰撞报告,并提交各专业进行汇总讨论,快速优化设计方案。

综合碰撞检查

结语

中国一汽红旗新能源汽车数字化标杆工厂项目,基于协同设计平台实现多专业三维正向协同设计,广泛应用了倾斜摄影、产线快速设计、三维快速布局、关键工位仿真、物流仿真、流体力学仿真、静力学仿真、多体动力学仿真、虚拟调试、排烟分析、消防疏散分析、灯光模拟等数字化技术,验证了工艺方案,优化了生产线配置和布局,大大减少了错、漏、碰等问题,现场调试时间缩短50%以上,从而保障了新能源汽车工厂按期高质量交付及投产,满足了业主“新红旗,数字让梦想成真”的品牌战略。

未来,九院将践行“专业的服务,致力于客户满意”的核心理念和“让客户事业更为成功”的企业使命,继续深耕数字化技术,为项目、产品赋能,从数字化工艺规划、建筑工程全息BIM模型、产线数字化双胞胎、数字化平台产品开发、智慧工地项目实施、数字资产管理方面,为客户提供数字化工厂整体解决方案,为客户高质量发展提供更多“数字能量”。(本文作者为机械工业第九设计研究院股份有限公司滕继东、陈戈、刘立琪、牟俊桥、李丰)