中国勘察设计协会主管主办

中国勘察设计协会主管主办

Bentley的数字化应用程序实现了项目交付产业化,节约成本1,750万元人民币

智能公路计划

作为四川省促进发展的区域交通一体化试点项目之一,成宜高速公路是一项智能道路计划,旨在建立一个安全、便捷、绿色且现代化的交通主干道。该项目总投资246亿元人民币,重点在于建设智能公路,从而将人工智能和协同车辆基础设施系统整合到高速公路施工中。四川路桥(SRB)中标设计、采购和施工合同,该合同要求他们严格遵循景观和环保指令,并在三年内完成建设。

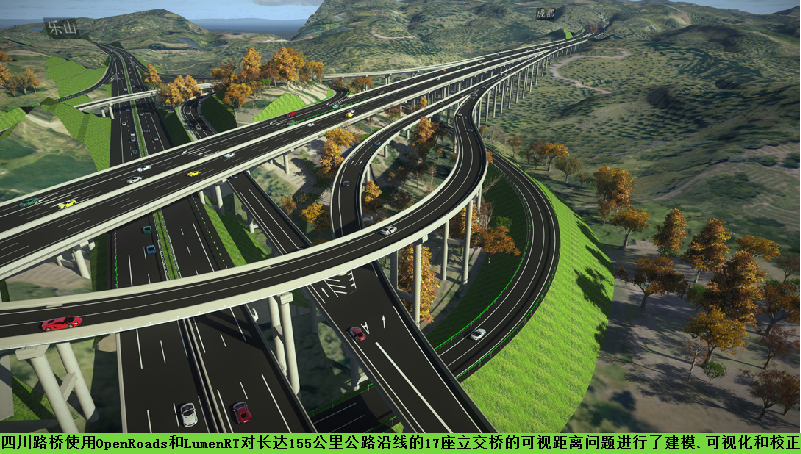

这条高速公路位于山区,全长155公里,有154座桥梁,总长39.7公里,以及4条隧道,总长7.3公里。沿线共计17座立交桥和5个服务区。作业范围受到许多因素的限制,还需在穿过旅游景点和受保护地区时遵守相应的用地限制。鉴于桥梁长度较长、作业复杂且工期紧张,再加上管理数十个分包商时容易出现资源分配和协调问题,进行施工规划和管理无疑非常困难。

试运行数字化工作流和管理流程

为了有效提高检查、设计、生产和管理效率,四川路桥试图在项目全生命周期内的整个路线上试运行BIM。他们想通过开发施工和信息管理云平台、建立智能钢梁制造厂来实现建模和施工工作流的简化和数字化,实现钢铁加工和生产过程的智能化。四川路桥同样清楚地认识到,传统工作流不足以满足此项目的需求。“使用传统的二维方式很难解决这些问题。”四川路桥BIM工程师秦春伟表示。

要实施这些数字化方法并实现可视化、实时、智能的管理,他们需要使用实景建模技术和BIM方法。此公路项目规模庞大且工期短,存在着诸多困难,但四川路桥面临的更大的挑战,则是在解决倾斜的山区地形和低效的钢梁制造过程的方面。特别是,山区高速公路上30%的事故是由于可视距离不佳而导致,他们在17座立交桥处面临着各种可视距离问题,视觉盲点会对成宜高速公路的运营安全造成负面影响。而且,钢梁制造厂采用了成本高昂的劳动密集型工艺,需要临时征用大量土地,而这通常会造成环境破坏。四川路桥充分认识到其采用的传统的设计、制造和施工管理方法不可避免地会增加整体项目难度和成本。

利用BIM和实景建模应用程序

考虑到此项目面临的各种挑战之后,四川路桥选用了Bentley的开放式BIM和实景建模应用程序 来对高速公路沿线的所有立交桥出现的交通可视 距离问题进行建模、检查、可视化和校正。在整个概念和详细设计过程中,团队选用OpenRoads Designer和OpenRoads ConceptStation对高速公路进行了建模。在LumenRT中对立交桥、入口和出口进行驾驶模拟和虚拟检查。四川路桥运用Bentley的土木工程设计和可视化技术,将斜坡变平,以确保在汇入车流中时司机的视线更加清晰,并避免道路沿线出现可视距离方面的风险。

为管理施工过程,他们在Bentley解决方案基础上开发了施工管理平台,助力实现了施工图纸的优化,协调了调度和工作流,并在多个分包商之间增进了施工方法的可见性。“我们开发了基于Bentley BIM技术的施工管理平台,并为整个施工过程构建了一套智能化的BIM集成管理系统。”秦春伟表示。在以数字化方式连接的可见环境中作业,有利于增进对四川路桥设计意图的理解和现场施工协调工作的改进。

最后,为了进一步简化和完善施工,四川路桥使用ProStructures构建了T型梁钢筋模型,并将其导入到基于Bentley的智能钢梁制造系统中,从而实时了解钢材的加工和生产。新开发的信息管理系统现在可以自动执行以前需要手动进行的生产流程,并从BIM模型中提取所有数据,为制造和封闭施工建立一个基于工厂的智能环境。

数字化有助于建立智能公路模型

通过部署BIM方法和实景建模来交付成宜高速公路,四川路桥发现了超过103个潜在设计问题,节省了与现场施工变更相关的成本450万元人民币。使用三维模型进行数字化检查和模拟,解决了超过14个潜在可视距离问题,促进了智能高速公路建设,节省了700万元人民币运营成本。通过建立施工管理平台和智能钢梁信息系统,四川路桥将线下管理转变为线上管理,将整个工期缩短124天,并节约生产成本600万元人民币。基于Bentley的数字化解决方案将流程效率提高了50%以上,生产效率提高了20%以上,建模效率提高了15%。此外,这些应用程序还使四川路桥能够减少土地征用,从而减少项目对环境的影响。

通过Bentley技术的创新应用,四川路桥在成都首次应用智能BIM工作流于该条155公里长高速公路上,这给该地区的高速公路建设带来了转变。他们最大限度地发挥数据潜力,通过视觉距离检查和三维建模取得了技术成果,并建立了在数字互联环境中作业的智能管理流程。“基于Bentley的BIM技术已应用于该项目并取得了出色的成果。”四川路桥高速公路工程师谢忠涛解释道。通过数字化和可视化,四川路桥实现了成宜高速公路交付的工业产业化,推动了区域交通一体化,为该区域的智能高速公路树立了新标杆。